Hoe een gestoffeerd meubelstuk ontstaat

Het prototype: Van idee tot bankstel

Een nieuw gestoffeerd meubelstuk ontstaat niet in het luchtledige. De tijdsgeest speelt een rol - in tijden van mondiale veranderingen verlangen mensen steeds meer naar geborgenheid: vooral zachte, knusse woonlandschappen en warme, aardse kleuren geven dit aan.

Ergonomie speelt een grote rol

Uiteindelijk speelt ergonomie een steeds grotere rol: goede gestoffeerde meubels moeten niet alleen modern zijn, maar vooral ook van hoge kwaliteit en comfortabel, en de steeds vaker door rugklachten geplaagde gebruiker zo goed mogelijk ondersteunen. De ontwerper moet al deze factoren voelen, oppikken en in overweging nemen. En, niet te vergeten, het nieuwe gestoffeerde meubelstuk moet ook mooi zijn, probleemloos te produceren en vooral betaalbaar zijn. Het is dus geen gemakkelijke taak voor de ontwerper en het team van stoffeerders, naaisters, ingenieurs en constructeurs van de ontwikkelingsafdeling. En last but not least is één ding beslissend: jarenlange ervaring en het instinctieve gevoel dat aangeeft of een idee een succes kan worden.

In het spoor van de bank Voor degenen die het precies willen weten, geven we hier spannende blikken achter de schermen.

1. Snijden

Hier is de ervaring van de medewerkers bijzonder belangrijk! Voor een normaal formaat leren bank zijn tot zeven lederhuiden nodig. Deze worden door de snijders gecontroleerd op storende kenmerken zoals littekens, brandmerken, enz. Vervolgens wordt elk afzonderlijk onderdeel van de bank gemarkeerd op de lederhuid en worden de bekledingsdelen met de hand gesneden met behulp van sjablonen en een mes. Na een laatste controle gaan de gesneden delen naar de naaiafdeling. Effen stoffen of stoffen met een zeer klein patroon kunnen daarentegen worden gesneden met behulp van een stofcutter. Een vacuüm zuigt de stoffen op de snijtafel vast. De afzonderlijke onderdelen worden nu machinaal gesneden volgens een eerder gemaakt snijpatroon.

2. Diolen snijden

Bij het snijden van Diolen worden vele lagen Diolen-vlies op een lange band gestapeld, bedekt met folie en vervolgens wordt er met een krachtig vacuüm op de afzonderlijke lagen gedrukt. Op deze manier kunnen meerdere lagen Diolen worden gemarkeerd en gesneden. Het moderne meubel wordt hierdoor zacht en comfortabel.

3. Leder scherpen

In het naadgebied moet dikleer extra worden afgeslepen, anders kan het niet met een naaimachine worden genaaid.

4. Naaiatelier

In de eerste fase worden het diolen-vlies en de leer/stof delen die extra zacht moeten zijn aan elkaar genaaid (bijvoorbeeld buitenkanten, zit- en rugkussens, enz.). Daarna worden individuele delen geplooid met behulp van een speciale machine. In vakjargon wordt dit "bewust innaaien van plooien" genoemd, om een nonchalante uitstraling van het meubelstuk te creëren. Pas daarna komen de tot nu toe afzonderlijke delen op de eigenlijke naaiband. Ongeveer 220 afzonderlijke delen per set worden door onze gekwalificeerde vakmensen aan elkaar genaaid om de bekleding voor het meubelstuk te creëren. Een medewerker naait een volledige set, zodat een gelijkmatige uitstraling wordt bereikt. De contrastgaren worden later genaaid met een dubbele naaldmachine. Elke bekleding wordt zorgvuldig gecontroleerd op fouten in een laatste inspectie om een hoogwaardig leren meubel te garanderen.

5. Kussens vullen

Hier is kracht voor nodig! Grote zit- en rugkussens worden met de hand in de kussenhoezen gestopt, die uit de naaiatelier komen, en voor extra stevigheid en duurzaamheid aan de onderkant van het kussen gelijmd.

6. Voormontage stoffering

Massief beukenhardhout is het ideale materiaal voor bijzonder duurzame en solide rompen voor gestoffeerde meubels en wordt daarom gebruikt voor alle raamwerk en dragende verbindingsstukken. Het lijmen, in elkaar zetten en samenvoegen van de afzonderlijke romp onderdelen gebeurt met de hand. De zitting wordt met nosag-veren ondersteund. De bevestigingen voor de nosag-veren worden met de hand stevig op de juiste afstand op het frame bevestigd. Aan de achterkant worden stevige rubberen banden aangebracht. Vervolgens wordt de romp bekleed met schuim en diolen.

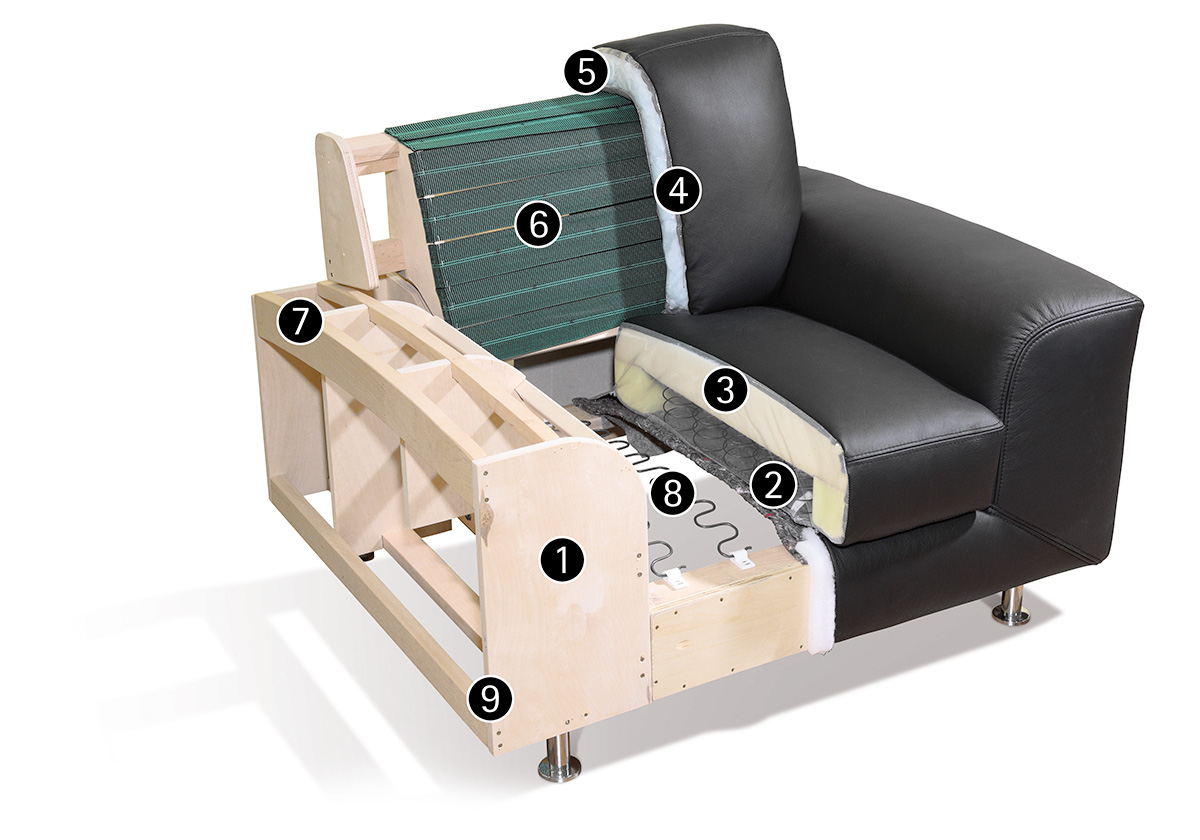

Kwaliteit van gestoffeerde meubels: een kijkje aan de binnenkant.

- Beukenhouten frame Zijkanten en dragende verbindingsdelen zijn gemaakt van beukenhardhout met geoptimaliseerde dwarsdoorsneden. Beukenhout is een hernieuwbare grondstof

- Interieurvering Voor de meeste modellen is interieurvering verkrijgbaar. W.SCHILLIG gebruikt interieurvering van gerenommeerde Duitse fabrikanten!

- Schuim met hoge dichtheden (vanaf 35 kg/m³ in de zitting) garandeert zelfs na vele jaren intensief gebruik optimaal zitcomfort!

- Sawafill-vlies Dit hoogwaardige synthetische vlies zorgt voor een zacht en comfortabel zitcomfort en een moderne, nonchalante uitstraling van het meubilair (wordt op het doorgestikte rugkussen genaaid of gelijmd).

- In kamers doorgestikte rugkussens worden in veel modellen gebruikt. Ze passen zich optimaal aan de rug aan en behouden hun vorm dankzij de hoogwaardige vulling.

- Flexibele rubberen banden dienen als ondervering in de rug en zorgen voor zachte, duurzaam elastische ondersteuning van het lichaam.

- Multiplex zijpanelen Alle belaste panelen (bijv. armdelen) zijn gemaakt van multiplex en bieden dezelfde stabiliteit als massief hardhout.

- Nosag-ondervering is de beste manier om duurzame ergonomische ondersteuning te bereiken.

- Ambachtelijke verbindingen Armdelen en dragende delen worden gedeuveld, massief hout wordt beplaat: traditionele handmatige verwerking voor bewezen duurzaamheid!

7. Stoffeerderij

De stoffeerderij is het hart van de productie (vergelijkbaar met de eindmontage in de auto-industrie)! Alleen de hoogwaardigste stoffeermaterialen worden gebruikt volgens de strenge voorschriften van de DGM, en de ervaring van de medewerkers speelt hierbij een grote rol!

Op het voorgestoffeerde frame van nummer "6" worden de gevulde kussens van nummer "5" geplaatst en eventueel functioneel beslag gemonteerd. De bekleding wordt aangespannen en aan het frame genageld. Vervolgens wordt de rugleuning uitgelijnd. Met behulp van spanstroken kan de bekleding later aan het frame worden bevestigd. Het is vooral belangrijk om de hoeken, voorkant en panelen netjes te stofferen. Voor een zorgvuldige en veilige verzending worden kunststof transportpoten aangebracht.

8. Kwaliteitscontrole

Leder gestoffeerd meubelstuk wordt nogmaals grondig geïnspecteerd. Bij de eindcontrole worden de afwerking, het zitcomfort en alle aanwezige functies gecontroleerd. De onberispelijke kwaliteit wordt gedocumenteerd met digitale beelden om eventuele latere klachten uit te sluiten. Pas na een succesvolle inspectie mag het meubelstuk worden verpakt en verzonden. productinformatie wordt order gerelateerd samengesteld en eveneens mee verzonden.

9. Uitlevering

Een verbonden logistiek bedrijf zorgt voor veilig en zorgvuldig transport naar de klant.

Vakmanschap op zijn best

Perfect georganiseerde werkprocessen staan garant voor kwaliteit, goede service en tijdige levering. Een door computers ondersteund montagesysteem zorgt voor een optimale productiestroom. Barcodes geven op het beeldscherm informatie over de exacte productiefase van elk meubelstuk. De montage van hoogwaardige mechanische functies vindt plaats in een speciale productielijn. Alles uiteraard onder constante kwaliteitscontrole. Voordat het meubelstuk wordt afgeleverd, wordt het in speciale recyclebare folie gewikkeld om drukpunten te voorkomen. Een team van opgeleide medewerkers en een aangesloten logistiek bedrijf zorgen voor veilig transport.

Precisie in meubels

Je kunt verliefd worden op het ontwerp van een meubelstuk. Degelijke afwerking is echter een must. Leer is namelijk een veeleisend en waardevol materiaal waarbij aandacht moet worden besteed aan zelfs de kleinste details. Geen enkel stuk leer is hetzelfde, daarom is hoogwaardig ruw materiaal en nauwkeurige materiaalinspectie van groot belang.

W.SCHILLIG – De leerspecialist

Als leerspecialist weten we echter ook dat het verwerken van leer bijzondere vaardigheden, een grote verantwoordelijkheid en liefde voor het vak vereist. Hier vertrouwen we op onze vakmensen.