Wie ein Polstermöbel entsteht

Der Prototyp: Von der Idee bis zum Sofa

Ein neues Polstermöbel entsteht nicht im luftleeren Raum. Der Zeitgeist spielt eine Rolle – in Zeiten globalen Wandels wünschen sich die Menschen zunehmend Geborgenheit: Besonders weiche, kuschelige Wohnlandschaften und warme, erdige Farben zeigen dies.

Ergonomie spielt eine große Rolle

Schließlich spielt die Ergonomie eine immer größere Rolle: Gute Polstermöbel sollen nicht nur modern, sondern vor allem auch hochwertig und bequem sein und den zunehmend rückengeschädigten Nutzer bestmöglich unterstützen. Alle diese Faktoren muss der Designer spüren, aufnehmen und berücksichtigen. Und ganz nebenbei sollte das neue Polstermöbel schön, unproblematisch zu produzieren und vor allem bezahlbar sein. So ist es keine leichte Aufgabe die sich dem Designer und dem Team von Polsterern, Näherinnen, Ingenieuren und Konstrukteuren der Entwicklungsabteilung stellt. Und nicht zuletzt ist eines entscheidend: Jahrelange Erfahrung und das instinktive Bauchgefühl, das spüren lässt, ob eine Idee zum Erfolg werden kann.

Dem Sofa auf der Spur Für alle, die es ganz genau wissen wollen, gewähren wir hier spannende Einblicke hinter die Kulissen.

1. Zuschnitt

Hier ist die Erfahrung der Mitarbeiter besonders gefragt! Für ein normal großes Sofa in Leder werden bis zu sieben Lederhäute benötigt. Diese werden von den Zuschneiderinnen auf störende Merkmale wie Vernarbungen, Brandzeichen etc. überprüft. Dann wird jedes einzelne Teil des Sofas auf der Lederhaut angezeichnet und die Bezugsteile werden nach den Schablonen mit dem Messer per Hand zugeschnitten. Nach einer abschließenden Kontrolle gehen die Zuschnitte in die Näherei. Einfarbige oder sehr kleingemusterte Stoffe können dagegen auf dem Stoffcutter zugeschnitten werden. Ein Vakuum saugt die Stoffe auf dem Zuschneidetisch an. Nach einer vorher erstellten Zuschnitt-Schablone werden die Einzelteile nun maschinell heraus geschnitten.

2. Diolen schneiden

Beim Diolen-Zuschnitt werden auf einem langem Band viele Lagen Diolen-Vlies übereinander gestapelt, mit Folie abgedeckt und ein starkes Vakuum presst die einzelnen Schichten zusammen. So kann das Diolen in mehreren Schichten angezeichnet und zugeschnitten werden. Das moderne Möbel wird durch das Diolen weich und kuschelig.

3. Leder schärfen

Im Nahtbereich müssen Dickleder extra abgefräst werden, da es sonst mit einer Nähmaschine nicht vernäht werden kann.

4. Näherei

Im ersten Arbeitsgang wird das Diolen-Vlies mit den Leder/Stoffteilen, die besonders weich sein sollen, vernäht (z. B. Außenkanten, Sitz- und Rückenkissen etc.). Danach werden an einer speziellen Maschine einzelne Teile gerafft. So nennt man in der Fachsprache das »bewusste Einnähen von Falten«, um eine legere Optik des Polstermöbels zu erhalten. Dann erst kommen die bisher immer noch einzelnen Teile auf das eigentliche Nähband. Ca. 220 Einzelteile pro Garnitur werden von unseren qualifizierten Fachkräften aneinandergenäht, sodass der Bezug für das Möbel entsteht. Ein Mitarbeiter näht dabei eine komplette Garnitur, damit eine gleichmäßige Optik erzielt wird. An der Doppelnadelmaschine werden später die Kontrastfäden vernäht. Jeder Bezug wird in einer abschließenden Kontrolle gewissenhaft auf Fehler überprüft um ein hochwertiges Ledermöbel zu garantieren.

5. Kissen füllen

Hier wird Kraft benötigt! Große Sitz- und Rückenkissen werden per Hand in die Polsterhüllen, die aus der Näherei kommen, gefüllt und zur Sicherheit und besseren Haltbarkeit auf der Unterseite des Kissens verklebt.

6. Vorpolsterei

Massives Buchenhartholz ist das ideale Material für besonders haltbare und langlebige Polster-Gestelle und wird daher für alle Zargen und tragende Verbindungsteile verwendet. Das Verleimen und Verzargen sowie das Zusammenfügen der einzelnen Gestellteile erfolgt von Hand. Der Sitz wird mit Nosag-Federn unterpolstert. Die Halterungen für die Nosag-Federn werden im genau richtigen Abstand auf der Zarge per Hand stabil fixiert. Im Rücken werden stabile Gummigurte aufgebracht. Anschließend wird das Gestell mit Schaum und Diolen verkleidet.

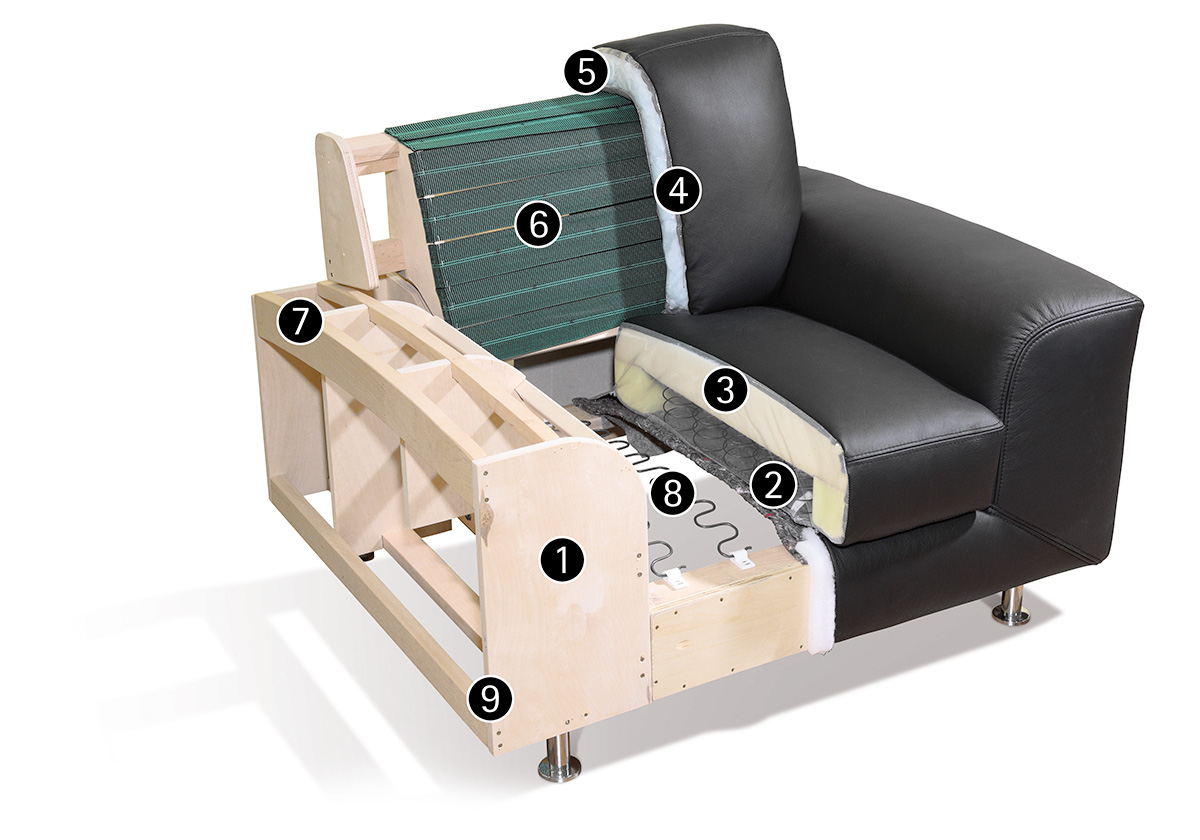

Polstermöbel-Qualität: ein Blick ins Innere

- Buchen-Gestell Zargen und tragende Verbindungsteile bestehen aus Buchen-Hartholz in optimierten Querschnitten. Buche ist ein nachwachsender Rohstoff.

- Federkern Bei den meisten Modellen ist ein Federkern erhältlich. W.SCHILLIG setzt Federkerne namhafter deutscher Hersteller ein!

- Polsterschaum in hohen Raumgewichten (im Sitz ab 35 kg/m³) garantiert auch nach vielen Jahren intensiver Benutzung optimalen Sitzkomfort!

- Sawafill-Vlies diese Synthetik-Vlies höchster Qualität sorgt für kuschelig weichen Sitzkomfort und moderne, legere Optik des Polstermöbels (wird auf das abgesteppte Rückenkissen aufgenäht oder aufgeklebt).

- In Kammern abgesteppte Rückenkissen werden in vielen Modellen eingesetzt. Sie passen sich dem Rücken optimal an und behalten durch beste Füllung dauerhaft ihre Form.

- Flexible Gummigurte sorgen als Unterfederung im Rücken für weiche, dauerelastische Abstützung des Körpers.

- Sperrholz Seitenteile Alle belasteten Plattenzuschnitte (z. B. Seitenteile) bestehen aus Sperrholz und bieten so die gleiche Stabilität wie massives Hartholz

- Nosag-Unterfederung ist die beste Möglichkeit, dauerhaft ergonomische Unterstützung zu erreichen.

- Handwerkliche Verbindungen Seitenteile und Zargen werden gedübelt, massive Hölzer überplattet: traditionell handwerkliche Verarbeitung in bewährter Haltbarkeit!

7. Polsterei

Die Polsterei ist das Herz der Fertigung (vergleichbar mit der Endmontage beim Auto)! Nur hochwertigste Polstermaterialien werden nach den strengen Bestimmungen der DGM verwendet und die Erfahrung der Mitarbeiter wird auch hier groß geschrieben!

Auf das vorgepolsterte Gestell aus Nummer »6« werden die gefüllten Kissen aus Nummer »5« übergezogen und eventuelle Funktionsbeschläge montiert. Der Bezug wird gespannt und am Gestell vernagelt. Anschließend wird die übergezogene Rückenhülle ausgerichtet. Mit Hilfe der Spannstreifen kann der Bezug später am Gestell befestigt werden. Besonders wichtig ist das saubere Verpolstern der Ecken, der Vorderseite und der Blenden. Transportfüße aus Kunststoff werden für einen schonenden und sicheren Versand angebracht.

8. Qualitätskontrolle

Jedes Polstermöbel wird nochmals penibel überpüft. Bei der Endabnahme werden die Verarbeitung, der Sitzkomfort und alle vorhandenen Funktionen geprüft. Die einwandfreie Qualität wird per Digital-Bild dokumentiert, um eventuell im Nachhinein entstandene Reklamationen auszuschließen zu können. Erst nach erfolgreicher Abnahme darf das Möbel verpackt und in den versand transportiert werden. Auftragsbezogen werden Produktinformationen zusammengestellt und ebenfalls in den Versand gegeben.

9. Auslieferung

Ein verbundenes Logistikunternehmen sorgt für den sicheren und schonenden Transport an den Kunden.

Handwerk in Höchstform

Perfekt organisierte Arbeitsabläufe garantieren Qualität, guten Service und termingerechte Auslieferung. Ein computergestütztes Bestücksystem sorgt für optimalen Produktionsfluss. Barcodes informieren am Bildschirm über die genaue Produktionsphase jedes Möbelstücks. Die Montage hochwertiger mechanischer Funktionen erfolgt in einer speziellen Fertigungsstraße. Alles natürlich unter ständiger Qualitätskontrolle. Bevor das Möbelstück ausgeliefert wird, wird es zur Vermeidung von Druckstellen in eine recyclebare Spezialfolie verpackt. Für einen sicheren Transport sorgt ein Team geschulter Mitarbeiter und ein angegliedertes Logistikunternehmen.

Präzision am Möbel

In das Design eines Möbels kann man sich verlieben. Die gute Verarbeitung ist Pflicht. Denn Leder ist ein anspruchsvolles und wertvolles Material, bei dem auch auf kleinste Details Wert gelegt werden muss. Kein Leder gleicht dem anderen, daher ist eine perfekte Rohware und die genaue Materialprüfung besonders wichtig.

W.SCHILLIG – Der Lederspezialist

Als Lederspezialist wissen wir aber auch, dass die Verarbeitung von Leder ein besonderes Können, ein hohes Maß an Verantwortung und die Liebe zum Beruf voraussetzt. Hier setzen wir auf unsere Fachkräfte.